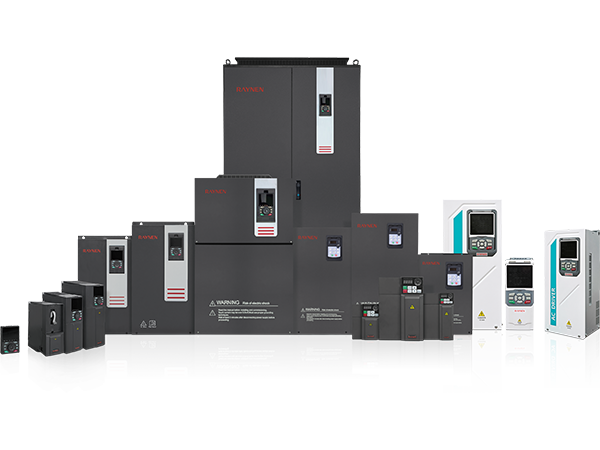

1. Introduktion till AC-frekvensomriktare (Variable Frequency Drives) Inom den moderna industriella styrningens rike...

LÄS MERVariable Frequency Drives (VFD): En omfattande guide

Introduktion till frekvensomriktare (VFD)

I dagens industriella landskap är optimering av energiförbrukningen, förbättrad driftskontroll och förlängning av utrustningens livslängd avgörande mål för företag inom olika sektorer. I hjärtat av att uppnå dessa mål, särskilt när det gäller motordrivna system, ligger en sofistikerad elektronisk enhet känd som Variable Frequency Drive (VFD).

1.1 Vad är en VFD (Variable Frequency Drive)?

En frekvensomformare (VFD), även vanligen kallad en frekvensomformare (AFD), frekvensomriktare (ASD) eller växelriktare, är en elektronisk enhet utformad för att styra hastigheten och vridmomentet för en växelströmsmotor genom att variera motorns ingångsfrekvens och spänning. Till skillnad från traditionella motorstartare som helt enkelt slår på eller av en motor vid full hastighet, ger en VFD exakt och kontinuerlig kontroll över motorns rotationshastighet, vilket gör att den bara kan arbeta så snabbt som nödvändigt för en given applikation. Denna förmåga härrör från den grundläggande principen att hastigheten hos en AC-induktionsmotor är direkt proportionell mot frekvensen av den pålagda spänningen.

1.2 Varför är VFD viktiga?

Vikten av VFD i moderna industriella och kommersiella tillämpningar kan inte överskattas. Deras betydelse härrör från flera viktiga fördelar som de erbjuder:

- Energieffektivitet: Detta är kanske den mest övertygande anledningen till att VFD adopteras. Många industriella processer, såsom pumpar och fläktar, arbetar ofta under sin maximala kapacitet. Utan en VFD skulle dessa motorer gå på full hastighet och förbruka överdriven energi. Genom att låta motorhastigheten anpassas exakt till belastningskraven kan VFD:er avsevärt minska energiförbrukningen, vilket leder till betydande kostnadsbesparingar och ett mindre koldioxidavtryck.

- Processoptimering: VFD:er möjliggör finjustering av processer som kräver varierande hastigheter, såsom blandning, transport eller pumpning. Detta leder till förbättrad produktkvalitet, minskat avfall och förbättrad total effektivitet.

- Minskad mekanisk belastning och förlängd utrustningslivslängd: Att starta en växelströmsmotor direkt över linjen kan skapa höga inkopplingsströmmar och mekaniska stötar, vilket leder till slitage på motorn och anslutna maskiner. VFD:er ger en "mjuk start" och "mjuk stopp"-funktion, som gradvis rampar upp och ner motorhastigheten. Detta minskar mekanisk påfrestning på växlar, remmar, lager och själva motorn och förlänger därmed hela systemets livslängd.

- Lägre underhållskostnader: Med minskad mekanisk belastning och mer kontrollerad drift kan frekvensen av underhåll och reparationer av motorer och tillhörande utrustning sänkas avsevärt.

1.3 Grundläggande komponenter i en VFD

Medan VFD finns i olika konfigurationer och komplexiteter delar alla en grundläggande arkitektur som består av tre primära steg:

- Likriktare: Detta är ingångssteget för VFD. Den omvandlar den inkommande växelströmsströmmen (AC) från nätaggregatet till likström (DC). Vanligtvis använder detta steg en brygglikriktare som består av dioder.

- DC-buss (DC-länk): Detta mellansteg lagrar DC-effekten som produceras av likriktaren. Den består vanligtvis av kondensatorer som jämnar ut den pulserande DC-spänningen från likriktaren, vilket ger en stabil DC-spänning till växelriktardelen. Denna DC-bussen fungerar som en energireservoar och hjälper till att upprätthålla en konsekvent spänning.

- Inverter: Detta är utgångssteget för VFD. Den tar likström från likströmsbussen och omvandlar den tillbaka till växelström med variabel frekvens och variabel spänning, som sedan tillförs motorn. Växelriktarsteget använder vanligtvis bipolära transistorer med isolerad grind (IGBT) eller andra krafthalvledarenheter som snabbt slås på och av för att skapa en syntetiserad AC-vågform.

Dessa tre kärnkomponenter samverkar för att uppnå den exakta kontrollen över motorhastighet och vridmoment som definierar funktionaliteten hos en frekvensomformare.

2. Hur en VFD fungerar

Att förstå den "svarta lådan" hos en VFD avslöjar ett elegant samspel av kraftelektronik som omvandlar växelström med fast frekvens till exakt kontrollerad växelström med variabel frekvens. Operationen kan delas upp i tre huvudsteg, som kulminerar i den sofistikerade tekniken Pulsbreddsmodulering (PWM).

2.1 Likriktarsteg: AC till DC-konvertering

Kraftresan genom en VFD börjar vid likriktarstadiet. Det industriella eller kommersiella elnätet levererar vanligtvis växelström (AC) med en fast spänning och frekvens (t.ex. 230V/400V, 50Hz/60Hz). Likriktarens primära funktion är att omvandla denna inkommande växelström till likström (DC).

De vanligaste VFD:erna använder en diodbrygga likriktare . Dioder är halvledarenheter som tillåter ström att flyta i endast en riktning. Genom att arrangera sex dioder i en bryggkonfiguration "likriktas" AC-ingångsvågformen effektivt till en pulserande DC-spänning. För trefas AC-ingång används en helvågsbrygglikriktare som omvandlar både de positiva och negativa halvorna av varje AC-cykel till en positiv DC-spänning. Likriktarens utgång är en serie likspänningspulser, som, medan likström, ännu inte är jämna.

2.2 DC-buss: Filtrering och energilagring

Efter likriktarsteget flödar den pulserande DC-spänningen in i DC-bussen (ofta kallad DC-länken). Detta steg har två viktiga syften:

- Filtrering och utjämning: De primära komponenterna i DC-bussen är stora kondensatorer . Dessa kondensatorer fungerar som filter och absorberar krusningar och fluktuationer från den likriktade likspänningen. De laddar under topparna av spänningspulserna och urladdningar under dalarna, vilket effektivt jämnar ut den pulserande DC-spänningen till en mycket stabilare, nästan konstant DC-spänning. Denna jämna likspänning är avgörande för ren och effektiv drift av det efterföljande växelriktarsteget.

- Energilagring: Kondensatorerna i DC-bussen fungerar också som en energireservoar. De kan temporärt lagra energi, vilket är särskilt användbart vid dynamiska belastningsändringar på motorn eller tillfälliga sjunkningar i ingångsväxelspänningen. Denna lagrade energi säkerställer en kontinuerlig och stabil strömförsörjning till växelriktaren, vilket bidrar till VFD:ns robusta prestanda.

I vissa större eller mer avancerade VFD:er kan DC-bussen också inkludera induktorer för att ytterligare förbättra filtreringen och minska övertonsdistorsion.

2.3 Växelriktarsteg: DC till AC-konvertering

Hjärtat i VFD:ns motorstyrningsförmåga ligger i växelriktarsteget. Här omvandlas den stabila DC-spänningen från DC-bussen tillbaka till variabel frekvens och variabel spänning växelström, som sedan matas till motorn.

Växelriktaren består vanligtvis av en uppsättning höghastighetseffekthalvledaromkopplare, oftast Isolerade gate bipolära transistorer (IGBT) . Dessa IGBT:er är arrangerade i en specifik konfiguration (t.ex. en trefasbrygga) och slås snabbt på och av i en kontrollerad sekvens. Genom att exakt styra timingen och varaktigheten för dessa omkopplingsåtgärder, syntetiserar VFD en AC-vågform.

Till skillnad från en äkta sinusformad AC-vågform är växelriktarens utgång en serie modulerade DC-pulser. Men på grund av motorlindningarnas induktiva natur "ser" motorn en effektivt sinusformad ström, vilket är det som driver dess rotation. Frekvensen och spänningen för denna syntetiserade AC-utgång styrs direkt av omkopplingsmönstret hos IGBT:erna.

2.4 Pulsbreddsmodulering (PWM)

Den sofistikerade tekniken som används av omriktaren för att generera AC-utgången med variabel frekvens och variabel spänning kallas Pulse Width Modulation (PWM) . PWM är nyckeln till hur en VFD exakt kontrollerar motorhastighet och vridmoment.

Så här fungerar PWM i en VFD:

- Fast DC-ingång, variabel AC-utgång: Växelriktaren tar den fasta DC-spänningen från DC-bussen. För att skapa en variabel växelspänningsutgång slår växelriktaren snabbt på och av IGBT:erna.

- Varierande pulsbredd: Istället för att variera amplituden på utspänningen (som i en traditionell växelströmsförsörjning), varierar PWM bredd (varaktighet) för DC-spänningspulserna som skickas till motorn.

- För att öka den effektiva utspänningen hålls IGBT:erna "på" under en längre tid inom varje kopplingscykel, vilket resulterar i bredare pulser.

- För att minska den effektiva utspänningen hålls IGBT:erna "på" under en kortare varaktighet, vilket resulterar i smalare pulser.

- Varierande pulsfrekvens: Samtidigt varierar VFD frekvens vid vilken dessa pulser genereras och sekvensen i vilken faserna växlas.

- För att öka utfrekvensen (och därmed motorhastigheten) genereras pulserna snabbare.

- För att minska utfrekvensen genereras pulserna mer sällan.

- Spänning-till-frekvensförhållande (V/f-kontroll): För de flesta vanliga AC-induktionsmotorer, bibehålla ett konstant förhållande mellan spänning och frekvens ( ) är avgörande för optimal motordrift och för att förhindra magnetisk mättnad. Eftersom VFD ökar utfrekvensen för att öka motorhastigheten, ökar den också proportionellt utspänningen med PWM för att bibehålla detta önskade förhållande. Detta säkerställer att motorns magnetiska flöde förblir konstant, vilket gör att den kan producera ett konsekvent vridmoment över hela arbetshastighetsområdet.

Genom att exakt kontrollera bredden och frekvensen av dessa DC-pulser kan VFD skapa en nästan oändligt variabel AC-strömförsörjning, vilket möjliggör oöverträffad kontroll över motorns hastighet, vridmoment och riktning. Denna sofistikerade kontroll är det som låser upp de många fördelarna med VFD-teknik.

3. Fördelar med att använda VFD

Den utbredda användningen av frekvensomriktare inom olika branscher är inte bara en trend utan ett bevis på de betydande operativa och ekonomiska fördelar de ger. Utöver sin tekniska sofistikering erbjuder VFD påtagliga fördelar som bidrar till energibesparingar, förbättrad kontroll och förlängd utrustningslivslängd.

3.1 Energieffektivitet och kostnadsbesparingar

Detta är utan tvekan det mest övertygande skälet till att implementera VFD. Många industriella applikationer, särskilt de som involverar centrifugalbelastningar som pumpar, fläktar och fläktar, uppvisar ett kvadratiskt eller kubiskt förhållande mellan motorhastighet och effektförbrukning. Detta innebär att en liten minskning av hastigheten kan leda till en avsevärd minskning av energianvändningen.

- Kvadratisk/kubisk relation: För centrifugala laster är den effekt som förbrukas av motorn proportionell mot kuben av hastigheten ( ). Detta innebär att om du minskar motorhastigheten med bara 20 % kan strömförbrukningen minska med nästan 50 % ( ).

- Matchande belastning till efterfrågan: Istället för att köra en motor på full hastighet och strypa dess uteffekt (t.ex. med hjälp av en ventil eller spjäll), tillåter en VFD att motorhastigheten exakt anpassas till det faktiska processbehovet. Detta eliminerar slöseri med energi som är inneboende i traditionella styrmetoder, vilket leder till betydande minskningar av elräkningarna.

- Minskad toppefterfrågan: VFD:er kan också hjälpa till att minska toppbelastningsavgifter genom att jämna ut strömförbrukningen, vilket ytterligare bidrar till kostnadsbesparingar.

3.2 Exakt motorhastighetskontroll

VFD:er erbjuder oöverträffad precision när det gäller att kontrollera hastigheten på en AC-motor. Till skillnad från mekaniska metoder eller drift med fast hastighet tillåter en VFD kontinuerlig och oändligt variabel hastighetsjustering över ett brett område.

- Finjusteringsprocesser: Denna precision möjliggör finjustering av industriella processer som kräver specifika eller varierande flödeshastigheter, tryck eller materialhanteringshastigheter. Till exempel, i en pumpapplikation, kan VFD justera pumphastigheten för att bibehålla en konstant nivå i en tank, oavsett inflödes- eller utflödesvariationer.

- Optimerad prestanda: Genom att exakt matcha motorhastigheten till belastningen säkerställer VFD:er att utrustningen fungerar vid sin optimala effektivitetspunkt, vilket leder till bättre processresultat och minskat slitage.

3.3 Förlängd motorlivslängd

Hur en VFD startar och stoppar en motor, tillsammans med dess förmåga att köra med optimala hastigheter, bidrar väsentligt till att förlänga motorns livslängd.

- Mjuka starter och stopp: Traditionell direktstart (DOL) av AC-motorer resulterar i höga inkopplingsströmmar (vanligtvis 6-8 gånger fulllastströmmen) och plötslig mekanisk stöt. VFD:er ger en "mjuk start", som gradvis ökar spänningen och frekvensen till motorn. Detta minskar elektrisk belastning på motorlindningarna och mekanisk belastning på motoraxeln, lagren och ansluten utrustning (t.ex. kugghjul, kopplingar, remmar).

- Minskad driftstemperatur: Att köra en motor med dess optimala hastighet, snarare än kontinuerligt med maximal hastighet när det inte behövs, kan leda till lägre driftstemperaturer, vilket är en viktig faktor för försämring av motorns isolering.

3.4 Minskad mekanisk belastning

Utöver själva motorn minskar mjukstarts-/stoppfunktionerna och den exakta hastighetskontrollen som erbjuds av VFD:er också mekanisk påfrestning på hela det drivna systemet.

- Mindre slitage: Utrustning som växellådor, transportörer, fläktar och pumpar upplever mindre stötar och vibrationer under uppstart och drift. Detta leder till mindre slitage på mekaniska komponenter, färre haverier och minskat underhållsbehov.

- Förbättrad systemtillförlitlighet: Genom att mildra plötsliga stötar och överdrivna krafter förbättrar VFD:er det mekaniska systemets övergripande tillförlitlighet och livslängd.

3.5 Förbättrad processkontroll

VFD är en integrerad del för att uppnå överlägsen processkontroll i automatiserade system. Deras förmåga att dynamiskt justera motorhastigheten möjliggör omedelbara och exakta svar på förändrade processvariabler.

- Upprätthålla börvärden: VFD:er kan integreras med processsensorer och styrsystem (t.ex. PLC:er, DCS) för att upprätthålla kritiska processvariabler som tryck, flöde, temperatur eller nivå vid önskade börvärden. Till exempel kan en VFD som styr en fläkt i ett HVAC-system justera fläkthastigheten för att upprätthålla ett exakt lufttryck i en kanal, oavsett förändringar i spjällpositioner.

- Snabbare svarstider: Den elektroniska styrningen av VFD:er möjliggör mycket snabbare och mer exakta justeringar jämfört med mekaniska styrmetoder, vilket leder till mer stabila och känsliga processer.

- Förbättrad produktkvalitet: I tillverkningen leder konsekvent hastighetskontroll direkt till konsekvent produktkvalitet, vilket minskar defekter och omarbetningar.

Sammanfattningsvis går den strategiska implementeringen av VFD:er bortom bara motorisk kontroll; det representerar en grundläggande förändring mot smartare, effektivare och mer motståndskraftig industriell verksamhet.

4. VFD-applikationer

Mångsidigheten och effektivitetsfördelarna med frekvensomriktare har lett till att de har spridits i nästan alla branscher där elmotorer används. Från att optimera kritisk infrastruktur till att förbättra tillverkningsprocesser, VFD är en grundläggande komponent i modern industriell och kommersiell miljö.

4.1 Pumpar

Pumpar är en av de vanligaste och mest energikrävande applikationerna för VFD. I många system fluktuerar efterfrågan på vätskeflöde eller tryck avsevärt.

- Vatten- och avloppsrening: VFD:er är avgörande för att kontrollera flödet av pumpar i kommunal vattenförsörjning, avloppssystem och reningsverk. De säkerställer konsekvent vattentryck över distributionsnätverk, optimerar luftningsprocesser och minskar energiförbrukningen genom att förhindra överpumpning.

- HVAC kylvattensystem: I kommersiella byggnader reglerar VFD:er hastigheten på kylvattenpumpar och justerar flödet för att möta faktiska kylbehov, vilket leder till betydande energibesparingar.

- Bevattningssystem: VFD:er optimerar vattenleveransen i jordbruksbevattning, matchar pumpeffekten till grödans behov och markförhållanden, vilket sparar vatten och energi.

- Industriell processpumpning: Från kemikalier och läkemedel till mat och dryck kontrollerar VFD:er exakt flödet och trycket av vätskor i olika tillverkningsprocesser, vilket förbättrar produktens konsistens och minskar avfallet.

4.2 Fläktar och fläktar

I likhet med pumpar är fläktar och fläktar ofta överdimensionerade för toppbehov, men arbetar med reducerad kapacitet under stora delar av sitt liv. VFD:er ger en idealisk lösning för effektiv luftflödeskontroll.

- HVAC Air Handling Units (AHU): VFD:er reglerar hastigheten på tillufts- och returfläktar i AHU, och upprätthåller exakta luftflödes-, temperatur- och luftfuktighetsnivåer i byggnader. Denna dynamiska styrning minskar energiförbrukningen avsevärt jämfört med att använda mekaniska spjäll.

- Industriell ventilation: I fabriker, gruvor och verkstäder kontrollerar VFD frånluftsfläktar och ventilationssystem, justerar luftväxlingshastigheterna för att avlägsna rök, damm eller värme efter behov, vilket säkerställer en säker och bekväm arbetsmiljö samtidigt som energianvändningen optimeras.

- Pannor och ugnar: VFD:er används på fläktar med forcerat drag (FD) och inducerat drag (ID) för att kontrollera förbränningsluften och avgasflödet, optimera förbränningseffektiviteten och minska utsläppen.

4.3 Transportörsystem

Transportband finns överallt inom materialhantering, tillverkning och logistik. VFD:er ger den flexibilitet som behövs för effektiv och skonsam materialrörelse.

- Materialhantering: VFD:er styr hastigheten på transportband i förpackningslinjer, monteringslinjer och lager. Detta möjliggör mjuk acceleration och retardation, förhindrar produktskador, minskar trassel och synkroniserar olika delar av en produktionslinje.

- Sortering och förpackning: I automatiserade sorterings- och förpackningssystem möjliggör VFD exakta hastighetsjusteringar för att passa olika produktstorlekar, vikter och bearbetningshastigheter.

- Gruvdrift och bulkmaterialtransport: VFD:er är avgörande för att starta tungt lastade transportörer smidigt, minska mekanisk belastning på remmar och växellådor och justera hastigheten för att optimera materialflödet.

4.4 Kompressorer

VFD har revolutionerat effektiviteten hos luftkompressorer, som traditionellt är stora energikonsumenter.

- Industriella luftkompressorer (skruv och centrifugal): Genom att matcha kompressorns motorhastighet till det faktiska behovet av tryckluft, eliminerar VFD:er slösaktiga "avlastningscykler" och minskar energiförbrukningen avsevärt, särskilt i applikationer med fluktuerande luftbehov.

- Kylkompressorer: I kyl- och kylsystem styr VFD:er kompressorns hastighet exakt för att bibehålla önskade temperaturer, vilket leder till betydande energibesparingar och förbättrad temperaturstabilitet.

4.5 VVS-system

Utöver bara fläktar och pumpar spelar VFD:er en omfattande roll för att optimera hela värme-, ventilations- och luftkonditioneringssystem (HVAC) i kommersiella, institutionella och till och med vissa stora bostadshus.

- Kylare och kyltorn: VFD:er styr motorerna för kylaggregat, kondensorvattenpumpar och kyltornsfläktar och justerar deras drift för att möta byggnadens kylbelastning i realtid, vilket resulterar i betydande energibesparingar.

- Övergripande byggnadsautomation: Genom att integrera med Building Management Systems (BMS) möjliggör VFD:er intelligent, behovsstyrd kontroll av alla motordrivna HVAC-komponenter, vilket säkerställer optimal komfort, luftkvalitet och energiprestanda.

4.6 Industriell automation

Den exakta kontrollen som erbjuds av VFD gör dem oumbärliga komponenter i ett brett spektrum av industriella automationsprocesser.

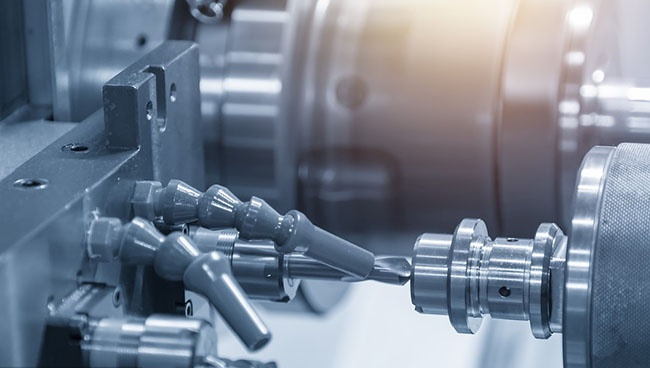

- Verktygsmaskiner (CNC-maskiner): VFD:er styr spindelhastigheten och matningshastigheterna för CNC-maskiner, vilket möjliggör optimala skärhastigheter för olika material och verktyg, vilket förbättrar bearbetningsnoggrannheten och ytfinishen.

- Blandare och omrörare: Inom industrier som livsmedelsbearbetning, kemisk tillverkning och läkemedel ger VFD exakt kontroll över blandningshastigheterna för att säkerställa konsekvent produktkvalitet och förhindra överskakning eller sedimentering.

- Extruders: Vid plast- och metalltillverkning reglerar VFD:er hastigheten på extruderskruvar, och bibehåller konsekventa produktdimensioner och kvalitet.

- Applikationer för lindning och avrullning: Inom textil-, pappers- och trådindustrin ger VFD:er spänningskontroll för lindnings- och avlindningsprocesser, vilket säkerställer smidig drift och förhindrar materialbrott.

Dessa exempel belyser hur VFD:er inte bara är energibesparande enheter, utan grundläggande verktyg för att förbättra processkontrollen, öka tillförlitligheten och förbättra den totala effektiviteten hos motordrivna system inom praktiskt taget alla industriella och kommersiella sektorer.

5. Typer av VFD

Även om alla frekvensomriktare delar det grundläggande målet att styra en växelströmsmotors varvtal och vridmoment genom att variera frekvens och spänning, kan de kategoriseras baserat på deras ingångs-/utgångsegenskaper, styrmetoder och de typer av motorer de är designade för att fungera. Att förstå dessa distinktioner hjälper till att välja den mest lämpliga VFD för en given applikation.

5.1 AC VFD

Den vanligaste och mest använda typen av VFD är AC VFD , designad speciellt för att styra AC-induktionsmotorer. De allra flesta av de applikationer som diskuterats tidigare (pumpar, fläktar, transportörer, etc.) använder AC-motorer, vilket gör AC VFD till den dominerande formen av drivteknik.

- Drift: Såsom beskrivs i "Hur en VFD fungerar" konverterar dessa enheter inkommande växelström till likström och inverterar den sedan tillbaka till växelström med variabel frekvens och spänning med hjälp av Pulse Width Modulation (PWM).

- Prevalens: Deras höga effektivitet, robusta design och breda användbarhet gör dem till arbetshästen för industriell motorstyrning. De finns i ett brett utbud av effektklasser, från fraktionerad hästkraft till megawatt.

- Undertyper: Inom AC VFD finns det ytterligare distinktioner, främst relaterade till deras kontrollmetoder (t.ex. skalär kontroll, vektorkontroll, som vi kommer att diskutera härnäst).

5.2 DC VFD

Medan AC VFD dominerar marknaden, DC VFD (eller DC-enheter) är utformade för att styra DC-motorer. Även om växelströmsmotorer till stor del har ersatt likströmsmotorer i många nya installationer på grund av deras enklare konstruktion och lägre underhåll, spelar likströmsmotorer och deras tillhörande frekvensomriktare fortfarande en avgörande roll i specifika tillämpningar.

- Drift: DC-frekvensomriktare använder vanligtvis en likriktare (ofta en SCR-baserad brygga) för att omvandla AC-ineffekt direkt till en variabel DC-spänning, som sedan matar DC-motorns ankare och/eller fältlindningar. Hastighetsreglering uppnås genom att variera ankarspänningen, medan vridmomentstyrning innebär att man manipulerar fältströmmen.

- Applikationer: DC-frekvensomriktare är särskilt lämpade för applikationer som kräver högt startmoment, exakt låghastighetskontroll och breda hastighetsområden. De finns vanligtvis i äldre industrianläggningar, pappersmaskiner, stålverk, kranar och elektriska dragsystem där deras unika vridmomentegenskaper är fördelaktiga.

- Fördelar: Utmärkt låghastighetsvridmoment, enklare styralgoritmer för vissa uppgifter och ofta bättre prestanda vid regenerativ bromsning (matar energi tillbaka till linjen).

- Nackdelar: DC-motorer kräver borstar och kommutatorer, vilket leder till mer underhåll jämfört med AC-motorer.

5.3 Vektorkontroll VFD (fältorienterad kontroll - FOC)

Vektorkontroll VFDs , även känd som Field-Oriented Control (FOC) drivsystem, representerar ett betydande framsteg inom AC-motorstyrning. Till skillnad från enklare skalär styrning (diskuteras härnäst), behandlar vektorstyrning AC-motorn som om den vore en DC-motor, vilket möjliggör oberoende styrning av motorflödet (som relaterar till magnetfältets styrka) och vridmomentproducerande ström.

- Sofistikerad kontroll: Vektorstyrning använder komplexa matematiska algoritmer och avancerad processorkraft för att exakt bestämma den momentana positionen för motorns rotorflöde. Den styr sedan exakt storleken och fasen av motorströmmen för att oberoende styra vridmoment och hastighet.

- Kodare eller sensorlös: Vektorstyrning kan implementeras med eller utan givare (en givare som ger feedback på motoraxelns läge).

- Closed-loop vektorkontroll (med kodare): Erbjuder högsta precision, vilket möjliggör exakt hastighet och positionskontroll, även vid nollhastighet, och högt vridmoment. Idealisk för applikationer som kräver mycket hög noggrannhet, såsom robotteknik, verktygsmaskiner och hissar.

- Sensorlös vektorkontroll: Använder sofistikerade algoritmer för att uppskatta rotorns position utan en fysisk kodare. Även om den är något mindre exakt än sluten slinga, ger den utmärkta prestanda, högt startmoment och ett brett hastighetsområde, ofta tillräckligt för krävande applikationer utan den extra kostnaden och komplexiteten för en kodare.

- Viktiga fördelar: Extremt högt startmoment, utmärkt hastighetsreglering över hela arbetsområdet (inklusive mycket låga hastigheter), snabb dynamisk respons och exakt vridmomentkontroll.

- Applikationer: Kranar, hissar, extrudrar, rullmaskiner, verktygsmaskiner, testbänkar och alla applikationer där exakt vridmoment och hastighetskontroll är av största vikt.

5.4 Skalär kontroll VFD (V/f Control)

Skalär kontroll VFD , främst med hjälp av spänning-till-frekvens ( ) kontrollmetoden, är den enklaste och vanligaste typen av AC VFD. De arbetar enligt principen att upprätthålla ett konstant förhållande mellan den applicerade spänningen och frekvensen till motorn.

- Enklare drift: VFD ändrar spänningen och frekvensen proportionellt för att styra motorhastigheten. Om frekvensen halveras halveras också spänningen. Detta upprätthåller ett relativt konstant magnetiskt flöde i motorn, vilket säkerställer att motorn kan producera tillräckligt vridmoment.

- Öppen slinga kontroll: Skalär styrning är i sig en öppen styrmetod; den får vanligtvis inte feedback från motorn angående dess faktiska hastighet eller position. Den matar helt enkelt ut en spänning och frekvens baserat på en önskad hastighetsreferens.

- Viktiga fördelar: Enkelhet, kostnadseffektivitet, enkel installation och robusthet.

- Begränsningar: Mindre exakt hastighetsreglering jämfört med vektorstyrning, särskilt vid låga hastigheter. Startmomentet kan vara begränsat och den dynamiska responsen är inte lika snabb. De kan vara benägna att bli instabila om belastningen fluktuerar kraftigt.

- Applikationer: Idealisk för applikationer med fläkt- eller pumpliknande belastningar (applikationer med variabelt vridmoment) där exakt varvtalsreglering vid mycket låga varvtal inte är kritisk. Vanligt i VVS-system, enkla transportörer, små fläktar och maskiner för allmänt bruk.

Valet mellan dessa VFD-typer beror på applikationens specifika krav, balanserande faktorer som erforderlig hastighetsnoggrannhet, vridmomentkontroll, dynamisk respons, kostnad och komplexitet. Moderna VFD:er innehåller ofta både skalära och vektorstyrningsfunktioner, vilket gör att användare kan välja det optimala läget för sina specifika behov.

6. VFD-installation och -konfiguration

Korrekt installation och noggrann konfiguration är avgörande för att inse alla fördelar med en frekvensomriktare. En dåligt installerad eller felaktigt programmerad VFD kan leda till ineffektiv drift, skador på utrustningen eller till och med säkerhetsrisker. Det här avsnittet beskriver de viktigaste stegen för att distribuera en VFD framgångsrikt.

6.1 Planering och förberedelse

Innan någon fysisk installation påbörjas är noggrann planering nödvändig. Detta steg lägger grunden för ett säkert, effektivt och pålitligt VFD-system.

- Platsundersökning och miljöbedömning:

- Plats: Identifiera en lämplig plats för VFD, med hänsyn till faktorer som omgivningstemperatur, luftfuktighet, ventilation, damm och vibrationer. VFD genererar värme och kräver tillräckligt luftflöde för kylning.

- Kapsling: Bestäm om VFD kräver en extra kapsling (t.ex. NEMA 1, 12, 3R, 4X, IP-klassificeringar) baserat på miljöförhållandena (inomhus/utomhus, våta/dammiga miljöer).

- Höjd: Notera höjden, eftersom högre höjder kan minska VFD:ns nedstämplingskapacitet på grund av tunnare luft för kylning.

- Motor- och lastdatainsamling:

- Samla in fullständiga märkskyltdata för motorn (hästkrafter/kW, spänning, strömstyrka, RPM, frekvens, servicefaktor, isolationsklass).

- Förstå egenskaperna hos den drivna lasten (t.ex. konstant vridmoment, variabelt vridmoment, stötbelastningar, tröghet) för att säkerställa korrekt VFD-dimensionering och parameterinställningar.

- Strömförsörjningsanalys:

- Bedöm inkommande spänning, frekvens och tillgänglig kortslutningsström. Se till att den matchar VFD:ns ingångskrav.

- Överväg potentiella problem med strömkvaliteten (sjunker, svällningar, övertoner från annan utrustning) som kan kräva ingångsreaktorer eller filter.

- Kabelstorlek och dragning:

- Bestäm lämpliga kabelstorlekar för både ingångs- (linjesidan) och uteffekten (motorsidan) baserat på VFD- och motorströmvärden, kabellängd och spänningsfall.

- Planera kabeldragning för att minimera elektromagnetisk störning (EMI) mellan strömkablar, styrkablar och kommunikationskablar. Segregation är avgörande.

- Säkerhetsprotokoll:

- Upprätta tydliga lockout-/tagoutprocedurer.

- Säkerställ överensstämmelse med lokala elektriska föreskrifter (t.ex. NEC i USA, IEC-standarder i Europa) och säkerhetsföreskrifter.

- Identifiera nödvändig personlig skyddsutrustning (PPE).

6.2 Elektriska ledningar och anslutningar

Korrekt kabeldragning är avgörande för säker och effektiv drift av VFD och motor. Fel i detta skede kan leda till omedelbar skada eller långsiktiga tillförlitlighetsproblem.

- Inkommande strömanslutningar: Anslut huvudströmförsörjningen till VFD:ns ingångar (L1, L2, L3 för trefas). Säkerställ korrekt fasrotation.

- Motorutgångsanslutningar: Anslut VFD:ns utgångsterminaler (T1, T2, T3 eller U, V, W) till motsvarande motorterminaler. Använd lämplig motorklassad kabel, helst skärmad, för att minimera utstrålad EMI.

- Jordning: Etablera ett robust jordningssystem för både VFD och motorn. Korrekt jordning är avgörande för säkerhet, EMI-reduktion och överspänningsskydd. Detta inkluderar ofta en lågimpedans markväg tillbaka till serviceingången.

- Styrkablar: Anslut styrsignaler, såsom start/stopp-kommandon, hastighetsreferens (t.ex. 0-10V, 4-20mA), felreläer och digitala in-/utgångar, till lämpliga VFD-terminaler. Använd skärmade partvinnade kablar för analoga signaler och kommunikationssignaler för att förhindra störningar.

- Externa enheter: Koppla in alla externa säkerhetskretsar (t.ex. nödstopp, termiska överbelastningsreläer om extern till VFD ), bromsmotstånd eller kommunikationsmoduler som krävs av applikationen.

- Frånkoppling betyder: Installera lämpliga säkrade frånskiljare eller kretsbrytare på linjesidan av VFD för isolering och överströmsskydd. Använd INTE en kontaktor direkt mellan VFD-utgången och motorn för vanliga start/stoppfunktioner, eftersom detta kan skada VFD:n.

6.3 Parameterinställningar och programmering

När VFD är ansluten måste den konfigureras (programmeras) för att matcha de specifika motor- och applikationskraven. Detta görs via VFD:s knappsats, dedikerad programvara eller ett gränssnitt mellan människa och maskin (HMI).

- Motordatainmatning: Mata in viktiga motornamnskyltdata:

- Märkspänning (V)

- Märkfrekvens (Hz)

- Märkström (A)

- Nominell hastighet (rpm)

- Märkeffekt (HP/kW)

- Applikationsspecifika parametrar:

- Accelerations-/retardationsramper: Ställ in den tid det tar för motorn att rampa upp till hastighet (accel) och rampa ner (decel). Dessa värden skyddar det mekaniska systemet och säkerställer smidig drift.

- Min/Max frekvenser: Definiera det tillåtna varvtalsintervallet för motorn.

- Kontrollläge: Välj lämpligt kontrollläge (t.ex. V/f-skalär, sensorlös vektor, sluten slinga-vektor) baserat på applikationens prestandakrav.

- Kontrollkälla: Definiera hur VFD tar emot sin hastighetsreferens (t.ex. knappsats, analog ingång, kommunikationsbuss).

- Digital in-/utgångskonfiguration: Programmera funktionen för digitala ingångar (t.ex. start, stopp, felåterställning) och utgångar (t.ex. driftstatus, felindikering).

- Skyddsfunktioner: Konfigurera inställningar för överström, överspänning, underspänning, motoröverbelastning och termiskt skydd.

- Hoppa över frekvenser: Om mekanisk resonans uppstår vid vissa hastigheter, programmera VFD att "hoppa över" dessa frekvenser för att förhindra vibrationer.

- Auto-tuning (om tillgänglig): Många moderna VFD:er har en automatisk inställningsfunktion. Denna process tillåter VFD att köra en serie tester på den anslutna motorn (medan den är frånkopplad från belastningen) för att exakt bestämma dess elektriska egenskaper. Detta optimerar VFD:s styralgoritmer för den specifika motorn, vilket leder till bättre prestanda och effektivitet.

6.4 Driftsättning och testning

Det sista steget innebär att VFD-systemet sätts online och verifieras dess prestanda.

- Kontroller före start:

- Dubbelkontrollera alla ledningsanslutningar för korrekthet och täthet.

- Verifiera jordningsintegriteten.

- Se till att alla säkerhetsskydd är på plats.

- Kontrollera om det finns några verktyg eller skräp kvar inuti höljet.

- Första uppstart: Sätt på ström till VFD och observera om det finns omedelbara felindikeringar.

- No-load test (om möjligt): Kör om möjligt motorn utan mekanisk belastning först, gradvis öka hastigheten, för att verifiera grundläggande funktion, rotationsriktning och strömförbrukning.

- Laddat test: Anslut motorn till dess mekaniska belastning och utför ett fullständigt funktionstest över driftshastighetsområdet.

- Övervaka motorström, spänning, hastighet och temperatur.

- Verifiera accelerations- och retardationstider.

- Bekräfta att styringångar (hastighetsreferens, start/stopp) och utgångar (status, fel) fungerar korrekt.

- Kontrollera om det finns ovanligt ljud, vibrationer eller överhettning.

- Dokumentation: Registrera alla slutliga parameterinställningar, kopplingsscheman och testresultat för framtida underhåll och felsökning.

Genom att noggrant följa dessa steg kan installatörer säkerställa att VFD-systemet fungerar säkert, effektivt och tillförlitligt och levererar de avsedda fördelarna för applikationen.

7. VFD-underhåll och felsökning

Även med korrekt installation och konfiguration kräver frekvensomriktare kontinuerlig uppmärksamhet för att säkerställa deras tillförlitliga och effektiva drift. Regelbundet underhåll förhindrar förtida fel, medan ett systematiskt tillvägagångssätt för felsökning snabbt kan lösa problem och minimera kostsamma stillestånd.

7.1 Regelbunden inspektion och rengöring

Förebyggande underhåll är hörnstenen i VFD:s livslängd. Genom att följa ett planerat inspektions- och rengöringsprogram kan många vanliga problem undvikas.

- Visuell inspektion (vecka/månad):

- Yttre renlighet: Kontrollera om det finns för mycket damm, smuts eller skräp på VFD-höljet, kylflänsarna och ventilationsöppningarna. Blockerade ventiler försämrar värmeavledningen avsevärt.

- Anslutningar: Inspektera visuellt alla ström- och kontrollkablar för tecken på lösa anslutningar, missfärgning (som indikerar överhettning) eller korrosion. Täta anslutningar är avgörande.

- Fans: Observera kylfläktar (både interna och externa) för korrekt funktion, ovanligt ljud eller fysisk skada. Se till att de är fria från hinder.

- Indikatorer/display: Kontrollera VFD:ns display för eventuella felkoder, varningsmeddelanden eller ovanliga avläsningar. Notera eventuellt flimrande eller tom display.

- Miljöförhållanden: Övervaka omgivande temperatur och luftfuktighet runt VFD. Se till att miljön förblir inom tillverkarens specificerade driftsområde. Leta efter tecken på fuktinträngning.

- Intern rengöring (kvartalsvis/årligen, enligt miljö):

- Släpp strömmen säkert: Följ ALLTID strikta lockout/tagout-procedurer innan du öppnar VFD-höljet. Tillåt tillräckligt med tid för DC-busskondensatorerna att ladda ur (kontrollera DC-bussspänningen tills den visar noll).

- Dammborttagning: Använd tryckluft (torr, oljefri och vid lågt tryck för att undvika att skada känsliga komponenter) eller en mjuk, icke-ledande borste för att ta bort damm och skräp från kylflänsar, kretskort och andra interna komponenter. Var särskilt uppmärksam på kylkanaler.

- Komponentkontroll: Leta efter svullna eller läckande kondensatorer, missfärgade komponenter eller brännmärken, vilket kan indikera förestående fel.

- Filterbyte/rengöring: Om VFD eller dess hölje har luftfilter, rengör eller byt ut dem regelbundet (t.ex. varje månad) eftersom de är avgörande för att upprätthålla korrekt luftflöde.

- Komponentlivscykelhantering: Var medveten om den typiska livslängden för VFD-komponenter. Kylfläktar kan behöva bytas ut vart 3-5 år, och DC-busskondensatorer kan behöva bytas ut eller omformas (om VFD har varit strömlös under längre perioder) vart 5-7 år, beroende på driftsförhållandena.

7.2 Vanliga VFD-problem och lösningar

Trots noggrant underhåll kan VFD:er stöta på problem. Här är några vanliga problem och deras typiska lösningar:

- Överströmsfel (OC):

- Orsaker: Plötsliga belastningsförändringar, mekanisk bindning i den drivna utrustningen, motorproblem (kortslutna lindningar, slitna lager), felaktiga VFD-accelerations-/retardationstider, felaktiga motorparametrar i VFD.

- Lösningar: Kontrollera den mekaniska belastningen för hinder. Inspektera motorn. Öka accelerationstiden. Verifiera motorparametrar. Kontrollera om det finns kortslutningar i motorkabeln.

- Överspänningsfel (OV):

- Orsaker: Snabb inbromsning av en last med hög tröghet (motorn fungerar som en generator, matar energi tillbaka till VFD:ns DC-buss), överdrivet hög inspänning, överspänningar.

- Lösningar: Öka retardationstiden. Lägg till ett bromsmotstånd eller bromsenhet (dynamisk bromsning) om regenerativ energi är betydande. Kontrollera ingångsspänningens stabilitet.

- Underspänningsfel (UV):

- Orsaker: Låg inkommande matningsspänning, effektsänkning, plötsligt spänningsfall på grund av tunga belastningar på annat håll på nätet.

- Lösningar: Kontrollera huvudströmförsörjningsspänningen. Rådfråga elbolaget. Installera en spänningsregulator eller avbrottsfri strömförsörjning (UPS) om frekventa sjunkningar inträffar.

- Övertemperaturfel (OH/OT):

- Orsaker: Otillräcklig kylning (täppta filter, trasig kylfläkt), hög omgivningstemperatur, VFD-kapsling för liten, VFD underdimensionerad för applikationen, ihållande överbelastning.

- Lösningar: Rengör filter och kylflänsar. Byt ut trasiga kylfläktar. Säkerställ tillräcklig ventilation. Sänk om möjligt omgivningstemperaturen. Verifiera storleken på VFD. Minska belastningen om den konstant överbelastas.

- Jordfel (GF):

- Orsaker: Isolationsbrott i motorlindningarna eller motorkabeln, fuktinträngning i motor eller kablar, felaktig VFD intern komponent.

- Lösningar: Koppla omedelbart från strömmen och koppla bort motorn och kabeln från VFD. Använd en isolationsresistanstestare (Megohmmeter) för att testa motorn och kabeln för isolationsintegritet.

- Motorn går inte/felaktigt varvtal:

- Orsaker: Felaktig VFD-programmering, fel varvtalsreferens, felaktig styrledning, motorfel, VFD-utgångsfel.

- Lösningar: Verifiera VFD-parametrar (min/max frekvens, styrkälla, motordata). Kontrollera styrledningar. Testa motorns lindningsmotstånd. Kontrollera VFD:s utspänning och ström (med en multimeter och/eller oscilloskop).

- Kommunikationsfel:

- Orsaker: Lösa kommunikationskablar, felaktiga kommunikationsinställningar (t.ex. överföringshastighet, adress), brusstörningar, felaktig kommunikationsmodul.

7.3 Harmonics Mitigation (fortsättning)

- Active Front End (AFE) VFDs / Active Harmonic Filter: Dessa är de mest avancerade lösningarna för harmonisk dämpning.

- Aktiva frontend-VFD:er: Istället för en enkel diodlikriktare använder AFE VFD:er en IGBT-baserad likriktare som aktivt kan styra inströmmens vågform. Detta gör att de kan dra en nästan perfekt sinusformad ström från verktyget, vilket resulterar i extremt låg övertonsförvrängning (vanligtvis mindre än 5 % THD) och till och med förmågan att återskapa ström till nätet. Även om de är dyrare, är de idealiska för stora installationer eller anläggningar med stränga krav på strömkvalitet.

- Aktiva övertonsfilter (AHF): Dessa är externa enheter anslutna parallellt med VFD(erna) och andra övertonsgenererande laster. En AHF övervakar den aktuella vågformen och injicerar exakt beräknade motströmmar för att eliminera de harmoniska distorsionerna, vilket effektivt rensar upp kraftledningen för all ansluten utrustning.

- Passiva övertonsfilter: Avstämda LC-filter (induktor-kondensator) kan installeras på ingångssidan av VFD:n för att absorbera specifika övertonsfrekvenser. De är effektiva men måste vara noggrant utformade för den specifika övertonsprofilen och kan leda till resonansproblem om de inte tillämpas korrekt.

Valet av övertonsreducerande strategi beror på faktorer som de totala övertonsdistorsionsgränserna som ställts in av verktyget (t.ex. IEEE 519-standarden), antalet och storleken på VFD:er, känsligheten hos annan utrustning på samma elektriska nätverk och budgeten.

7.4 Använda diagnostikverktyg

Effektiv felsökning är mycket beroende av intelligent användning av diagnostiska verktyg. Dessa verktyg ger insikter i VFD:ns interna tillstånd och motorns prestanda.

- VFD knappsats och display: Detta är det primära och mest omedelbara diagnostiska verktyget.

- Felkoder: Displayen kommer att visa specifika felkoder (t.ex. "OC1" för överström, "OV" för överspänning) som motsvarar posterna i VFD:s manual, vilket ger den första ledtråden till problemet.

- Varningsmeddelanden: Varningar indikerar icke-kritiska tillstånd som kan leda till ett fel om de inte åtgärdas (t.ex. "Varning för övertemperatur i motorn").

- Driftsparametrar: Displayen tillåter övervakning av realtidsparametrar såsom utfrekvens, utspänning, utström, motorhastighet (RPM), DC-bussspänning, uteffekt (kW) och motortemperatur. Dessa avläsningar är ovärderliga för att förstå VFD:s nuvarande tillstånd.

- Händelseloggar: Många VFD:er upprätthåller en intern logg över senaste fel och varningar, inklusive tidsstämplar, vilket hjälper till att identifiera intermittenta problem eller trender.

- Multimeter (digital voltmeter/amperemeter): Viktigt för elektriska kontroller.

- Spänningskontroller: Verifiera inkommande AC-nätspänning, DC-bussspänning och utgående AC-spänning till motorn (mät fas-till-fas och fas-till-jord).

- Aktuella kontroller: Mät in- och utström till VFD och ström till motorn. Använd en amperemeter för bekvämlighet och säkerhet på strömförande kretsar.

- Motstånd/kontinuitet: Kontrollera motorlindningsmotstånd och kabelkontinuitet (med ström avstängd och likströmsbussen urladdad) för att identifiera öppna kretsar eller kortslutningar.

- Isolationsresistanstestare (Megohmmeter):

- Används för att mäta isolationsresistansen hos motorlindningar och motorkablar. Ett lågt värde indikerar isoleringsförsämring eller ett jordfel. Detta är ett viktigt verktyg för prediktivt underhåll.

- Oscilloskop:

- För avancerad felsökning kan ett oscilloskop användas för att visualisera VFD:ns utgående vågform (PWM-pulser) till motorn. Detta hjälper till att diagnostisera problem som kopplingsproblem i växelriktaren, obalanserade faser eller överdrivet brus. Varning: Kräver specialiserad kunskap och säkerhetsåtgärder på grund av höga spänningar och frekvenser.

- VFD-programvara och PC-gränssnitt:

- Många VFD-tillverkare tillhandahåller proprietär programvara som gör att en dator kan ansluta till VFD. Denna programvara erbjuder vanligtvis:

- Parameterhantering: Enklare inställning, lagring och laddning av parametrar.

- Realtidsövervakning: Grafisk visning av driftsdata, trender och loggning.

- Diagnostiska verktyg: Avancerad feldiagnostik, vågformsanalys och dataloggning för detaljerad felsökning.

- Firmware-uppdateringar: Möjlighet att uppdatera VFD:ns interna programvara.

- Många VFD-tillverkare tillhandahåller proprietär programvara som gör att en dator kan ansluta till VFD. Denna programvara erbjuder vanligtvis:

- Värmekamera (infraröd kamera):

- Användbar för att identifiera överhettande komponenter (t.ex. lösa anslutningar, belastade kraftkomponenter, motorns hotspots) på VFD, motor eller kablar, vilket ger en beröringsfri metod för tidig upptäckt av potentiella fel.

Genom att kombinera regelbundet förebyggande underhåll med ett systematiskt tillvägagångssätt för felsökning och en noggrann användning av diagnostiska verktyg, kan industriell verksamhet maximera drifttiden och livslängden för sina VFD, vilket säkerställer kontinuerlig produktivitet.

8. Avancerade VFD-funktioner

Medan kärnfunktionen hos en VFD är att kontrollera motorhastigheten, är moderna frekvensomriktare mycket mer än enkla varvtalsregulatorer. De integrerar en mängd avancerade funktioner som förbättrar processkontrollen, förbättrar effektiviteten, stärker säkerheten och underlättar sömlös integrering i bredare automationsarkitekturer. Dessa funktioner förvandlar VFD:er till intelligenta komponenter inom industriella system.

8.1 PID-kontroll

En av de mest kraftfulla inbyggda funktionerna i många VFD:er är kanske deras integrerade Proportionell-integral-derivativ (PID) kontroll funktionalitet. Detta gör att VFD kan fungera som en fristående styrenhet med sluten slinga för olika processvariabler, vilket eliminerar behovet av en extern PLC eller dedikerad styrenhet i många applikationer.

- Hur det fungerar: VFD:n tar emot feedback från en processsensor (t.ex. tryckgivare, flödesmätare, nivåsensor) som dess "processvariabel" (PV). Den jämför sedan denna PV med ett önskat "börvärde" (SP). PID-algoritmen i VFD:n beräknar felet mellan PV och SP och justerar motorhastigheten (utgångsfrekvensen) för att minimera detta fel.

- Applikationer:

- Konstant tryckpumpning: En VFD kan upprätthålla ett konstant vattentryck i en byggnad genom att justera pumphastigheten baserat på feedback från en trycksensor.

- Konstantflödessystem: Reglera fläkt- eller pumphastighet för att upprätthålla ett specifikt luftflöde eller vätskeflöde.

- Temperaturkontroll: Justering av fläkthastigheten i ett kylsystem för att bibehålla en önskad temperatur.

- Fördelar: Förenklad systemarkitektur, minskade hårdvarukostnader, snabbare svarstider och stabilare processkontroll.

8.2 Bromsmotstånd

För applikationer som involverar hög tröghetsbelastning eller processer som kräver snabb retardation, kan standard VFD generera ett överspänningsfel på grund av att motorn fungerar som en generator och matar tillbaka energi till VFD:s DC-buss. Bromsmotstånd (även kända som dynamiska bromsmotstånd) ger en lösning för att skingra denna överskottsregenerativa energi.

- Hur de fungerar: När motorn bromsar in snabbare än dess naturliga utrullningshastighet, omvandlar den mekanisk energi tillbaka till elektrisk energi. VFD övervakar dess DC-bussspänning; om den stiger över en förinställd gräns, kopplar den snabbt om en intern eller extern transistor för att ansluta bromsmotståndet över DC-bussen. Överskottsenergin avleds sedan säkert som värme i motståndet.

- Applikationer: Kranar, hissar, centrifuger, höghastighetssågar, stora fläktar eller svänghjul och alla applikationer där kontrollerat, snabbt stopp eller retardation krävs.

- Fördelar: Möjliggör snabba och kontrollerade stopp, förhindrar överspänningsfel, skyddar VFD och förbättrar säkerheten och produktiviteten.

8.3 Kommunikationsprotokoll (t.ex. Modbus, Ethernet/IP)

Moderna VFD:er är designade för att sömlöst integreras i sofistikerad industriell automation och Building Management System (BMS). Detta uppnås genom stöd av olika standardkommunikationsprotokoll.

- Syfte: Dessa protokoll gör att VFD:er kan kommunicera med PLC:er (Programmable Logic Controllers), HMI:er (Human-Machine Interfaces), DCS (Distributed Control Systems) och andra nätverksenheter. Detta möjliggör:

- Fjärrkontroll: Starta, stoppa och ställa in hastighetsreferenser från ett centralt kontrollrum.

- Övervakning: Läser driftsdata (ström, spänning, hastighet, effekt, felkoder) i realtid.

- Parameterhantering: Fjärrändring av VFD-parametrar.

- Diagnostik: Får detaljerad fel- och varningsinformation för förutsägande underhåll.

- Gemensamma protokoll:

- Modbus RTU (RS-485): Ett allmänt använt, robust seriellt kommunikationsprotokoll, enkelt att implementera och mycket vanligt för VFD:er.

- Ethernet/IP, PROFINET, Modbus TCP/IP: Allt vanligare industriella Ethernet-protokoll som erbjuder högre hastigheter, större datakapacitet och enklare integration i moderna IT-nätverk.

- CANopen, DeviceNet, Profibus DP: Andra fältbussprotokoll som är vanliga i specifika branscher eller regioner.

- Fördelar: Centraliserad styrning och övervakning, förbättrad diagnostik, minskad kabeldragningskomplexitet, förbättrad dataanalys för operativa insikter och enklare integration i smarta fabriksinitiativ (Industry 4.0).

8.4 Säkerhetsfunktioner

Säkerhet är av största vikt i industriella miljöer, och VFD:er har flera funktioner för att skydda personal och utrustning.

- Säker vridmoment av (STO): Detta är en kritisk säkerhetsfunktion som förhindrar VFD från att lägga på ström till motorn, även om ett körkommando finns. STO bryter direkt effektsteget för VFD, vilket säkerställer att inga oavsiktliga motorrörelser sker. Den används ofta för nödstopp eller för säker maskintillgång. Många VFD:er är certifierade för att uppfylla internationella säkerhetsstandarder (t.ex. IEC 61800-5-2, ISO 13849-1) för STO.

- Säkert stopp 1 (SS1): Denna funktion initierar en kontrollerad retardation av motorn till stopp, följt av aktivering av STO efter en definierad fördröjning eller hastighetströskel. Användbar för applikationer där ett kontrollerat stopp är säkrare än ett omedelbart strömavbrott.

- Integrerat termiskt överbelastningsskydd: VFD:er övervakar ständigt motorns ström och kan uppskatta dess temperatur, vilket ger skydd mot överhettning, ofta mer exakt än traditionella termiska överbelastningar.

- Kortslutnings- och jordfelsskydd: Interna kretsar skyddar VFD och motor från skador på grund av kortslutning eller jordfel på utgångssidan.

- Parameterlåsning: Möjligheten att lösenordsskydda VFD-parametrar förhindrar obehöriga eller oavsiktliga ändringar av kritiska inställningar.

- Feldiagnostik: Detaljerade felkoder och beskrivningar hjälper till att snabbt identifiera och lösa säkerhetsrelaterade problem.

Dessa avancerade funktioner lyfter VFD:er från bara motorstyrenheter till sofistikerade, intelligenta och säkra komponenter som avsevärt förbättrar prestanda, effektivitet och tillförlitlighet hos industriella processer.

9. Välja rätt VFD

Att välja lämplig frekvensomriktare är ett avgörande beslut som påverkar systemets prestanda, energieffektivitet, tillförlitlighet och totalkostnad. En noggrann utvärdering av flera nyckelfaktorer är avgörande för att säkerställa att VFD perfekt matchar applikationens krav.

9.1 Motorkompatibilitet

VFD:n och motorn är naturligt kopplade, och deras kompatibilitet är av största vikt.

- Motortyp (AC-induktion, Permanent Magnet, Synchronous Reluktans): De flesta VFD:er är designade för standard NEMA eller IEC AC induktionsmotorer, som är den vanligaste industrimotortypen. Men för specialiserade motorer som Permanent Magnet (PM) synkronmotorer (ofta i högeffektiva applikationer) eller Synchronous Reluctans (SynRM) motorer, är en VFD speciellt utformad för eller kapabel att styra dessa typer (som vanligtvis kräver vektorkontrollalgoritmer).

- Spänning och strömvärde: VFD:ns utspännings- och strömmärkvärden måste matcha eller överstiga motorns märkplåtsspänning och fulllast ampere (FLA). Se till att VFD kan leverera den nödvändiga strömmen för motorns start och kontinuerliga drift.

- Hästkrafter/kW Betyg: Även om det är viktigt, räcker det inte att bara matcha hästkrafter. Prioritera alltid att matcha VFD:s kontinuerliga utströmsklassificering med motorns FLA, eftersom ström är den primära faktorn för motorvärme och dimensionering av VFD.

- Motorisolering (växelriktardrift): Standardmotorer är designade för sinusformade vågformer. PWM-utgången från en VFD kan skapa spänningsspikar och common mode-spänningar som belastar motorlindningsisoleringen. För nya installationer, specificera "inverter duty" eller "VFD-klassade" motorer (typiskt NEMA MG 1 Part 31 eller IEC 60034-18-42 kompatibla) eftersom de har förbättrad isolering för att motstå dessa påfrestningar, vilket förlänger motorns livslängd. För befintliga standardmotorer, överväg att lägga till utgångsfilter (t.ex. dv/dt-filter, sinusvågsfilter) om kabeldragningarna är långa eller om isoleringsintegriteten är ett problem.

- Kabellängd: Långa motorkabeldragningar (vanligtvis över 50-100 fot/15-30 meter, beroende på VFD och motorstorlek) kan förvärra spänningsreflektionsproblem, vilket leder till högre spänningsspikar vid motorterminalerna. Utgående reaktorer eller filter kan behövas.

9.2 Belastningskrav

Att förstå egenskaperna hos den drivna lasten är avgörande för korrekt VFD-dimensionering och val av egenskaper.

- Belastningstyp (variabelt vridmoment, konstant vridmoment, konstant effekt):

- Variabelt vridmoment: Tillämpningar som centrifugalpumpar och fläktar där vridmomentkraven minskar avsevärt med hastigheten. Dessa är de mest energieffektiva VFD-applikationerna. En standard VFD dimensionerad för motorns FLA är vanligtvis tillräcklig.

- Konstant vridmoment: Tillämpningar där vridmomentet förblir relativt konstant oavsett hastighet, såsom transportörer, deplacementpumpar och extrudrar. Dessa kräver ofta en VFD med högre överbelastningskapacitet och potentiellt vektorstyrning för bättre låghastighetsvridmoment.

- Konstant kraft (fältförsvagning): Tillämpningar som spindeldrift på verktygsmaskiner där vridmomentet minskar vid högre hastigheter (över bashastigheten), men uteffekten förblir relativt konstant. Dessa kräver en VFD som kan fältförsvaga.

- Startmoment och överbelastningskapacitet: Kräver applikationen högt startmoment (t.ex. en tungt lastad transportör, blandare)? VFD:n måste kunna leverera tillräcklig toppström under acceleration. Tänk på VFD:s kortsiktiga överbelastningsvärde (t.ex. 150 % i 60 sekunder).

- Hastighetsintervall och noggrannhet: Vilken är den minimi- och maxhastighet som krävs? Kräver applikationen exakt hastighetsreglering, speciellt vid låga hastigheter eller under varierande belastningar (t.ex. verktygsmaskiner, hissar)? Om så är fallet kommer vektorstyrning (sensorlös eller sluten slinga med kodaråterkoppling) att vara nödvändig.

- Dynamiskt svar: Hur snabbt måste motorn reagera på förändringar i hastighet eller belastning? Tillämpningar som kräver snabb acceleration/retardation eller frekventa reverseringar kan behöva VFD:er med avancerade kontrollalgoritmer och potentiellt bromsmotstånd.

- Regenerativ energi: Bromsar lasten ofta snabbt eller har översynsegenskaper (t.ex. kranar, centrifuger)? Om så är fallet måste VFD hantera regenerativ energi, vilket eventuellt kräver bromsmotstånd eller en Active Front End (AFE) VFD.

9.3 Miljöförhållanden

Driftsmiljön påverkar avsevärt vilken typ av VFD-kapsling och skyddsfunktioner som krävs.

- Omgivningstemperatur: VFD:er är klassade för specifika omgivningstemperaturintervall (t.ex. 0-40°C eller 32-104°F). Arbete utanför detta område kräver nedstämpling eller ytterligare kylning. Höga temperaturer minskar komponenternas livslängd kraftigt.

- Luftfuktighet: Hög luftfuktighet kan leda till kondens och korrosion. Se till att VFD har en lämplig NEMA/IP-klassificering för fuktighetsnivån.

- Damm, smuts och föroreningar: En dammig eller smutsig miljö kräver en högre NEMA/IP-klassad kapsling (t.ex. NEMA 12, IP54, IP65) för att förhindra att föroreningar kommer in i VFD och orsakar skada eller överhettning. Washdown-applikationer kan behöva NEMA 4X/IP66.

- Höjd: På högre höjder minskar luftdensiteten, vilket minskar kyleffekten hos VFD. VFD:er behöver normalt reduceras för installationer över 1000 meter (3300 fot).

- Vibrationer och chock: I miljöer med betydande vibrationer, se till att VFD är säkert monterad och överväg vibrationsdämpande åtgärder.

9.4 Kostnadsöverväganden

Även om det ursprungliga köpeskillingen är en faktor, är den totala ägandekostnaden ett mer exakt mått på en VFD:s ekonomiska inverkan.

- Ursprungligt inköpspris: Jämför VFD-priser från olika tillverkare, men låt inte detta vara den enda avgörande faktorn.

- Energibesparingar: Beräkna potentiella energibesparingar under utrustningens livslängd. För variabel vridmomentbelastning kan återbetalningstiderna vara mycket korta.

- Installationskostnader: Tänk på ledningar, ledningar, kapslingar och arbetskostnader.

- Underhålls- och stilleståndskostnader: Ta hänsyn till förväntade underhållskrav, reservdelstillgänglighet och kostnaden för potentiella stillestånd om VFD misslyckas.

- Övertonsreducerande kostnader: Om strömkvaliteten är ett problem, inkludera kostnaden för linjereaktorer, filter eller AFE VFD.

- Integrationskostnader: Redovisa kostnaden för kommunikationsmoduler, programmeringstid och integration med befintliga styrsystem.

- Rabatter och incitament: Kolla efter lokala rabatter eller statliga incitament för energieffektiv utrustning, vilket avsevärt kan kompensera för den initiala investeringen.

Genom att systematiskt utvärdera dessa faktorer kan ingenjörer och anläggningschefer fatta ett välgrundat beslut och välja en frekvensomformare som inte bara uppfyller applikationens tekniska krav utan också levererar optimal prestanda, tillförlitlighet och långsiktigt ekonomiskt värde.

10. Topp VFD-tillverkare

Den globala marknaden för frekvensomriktare är mycket konkurrenskraftig, dominerad av ett fåtal stora multinationella företag kända för sina omfattande produktportföljer, robust teknik och omfattande supportnätverk. Dessa tillverkare förnyar sig ständigt och erbjuder enheter med avancerade funktioner, förbättrad effektivitet och förbättrad anslutning. Även om den här listan inte är uttömmande, belyser den några av de mest erkända och allmänt antagna VFD-märkena världen över.

10.1 ABB

ABB (Asea Brown Boveri) är ett schweizisk-svenskt multinationellt företag känt för sitt ledarskap inom robotik, kraft, tung elektrisk utrustning och automationsteknik. ABB är en av de största och mest framstående tillverkarna av VFDs globalt.

- Viktiga styrkor:

- Omfattande sortiment: Erbjuder ett otroligt brett spektrum av VFD:er, från mikroenheter för små applikationer till högeffekts industriella enheter för stora motorer (upp till megawatt).

- Applikationsspecifika enheter: Känd för specialiserade frekvensomriktare skräddarsydda för specifika industrier, såsom VVS, vatten och avloppsvatten samt olja och gas.

- Avancerade funktioner: Starkt fokus på energieffektivitet, anslutning (IoT-aktiverade enheter) och avancerade kontrollalgoritmer.

- Global närvaro: Omfattande försäljnings- och servicenätverk över hela världen.

- Anmärkningsvärda produktlinjer: ACS (t.ex. ACS355, ACS580, ACH580 för HVAC, ACS880 industriella drivsystem).

10.2 Siemens

Siemens AG är ett tyskt multinationellt konglomeratföretag och det största industriella tillverkningsföretaget i Europa, med fokus på elektrifiering, automation och digitalisering. Siemens är en stor aktör på VFD-marknaden, särskilt för industriella automationslösningar.

- Viktiga styrkor:

- Integration med automation: VFD:er är sömlöst integrerade i det bredare Siemens TIA Portal (Totally Integrated Automation) ekosystemet, vilket förenklar systemdesign och programmering.

- Robusthet och pålitlighet: Känd för att producera mycket pålitliga och hållbara frekvensomriktare lämpliga för krävande industriella miljöer.

- Brett prestandaområde: Erbjuder enheter från grundläggande till högpresterande, inklusive specialiserade enheter för rörelsekontroll.

- Branschspecifika lösningar: Stark närvaro inom fordons-, maskinbyggnads- och processindustrin.

- Anmärkningsvärda produktlinjer: SINAMICS (t.ex. G120, G130, S120-serien).

10.3 Rockwell Automation (Allen-Bradley)

Rockwell Automation är en amerikansk leverantör av industriell automation och informationsprodukter. dess Allen-Bradley varumärket är mycket erkänt för kontrollsystem och industriella komponenter, inklusive en betydande linje av VFD.

- Viktiga styrkor:

- Integration med Logix Platform: Stark integration med Rockwells ControlLogix och CompactLogix PLC:er, vilket förenklar programmering och datautbyte genom Studio 5000-miljön.

- Användarvänligt gränssnitt: Beröms ofta för intuitiv programmering och diagnostik, särskilt för användare som är bekanta med Rockwells ekosystem.

- Robusthet: Produkter är generellt utformade för krävande industriella tillämpningar.

- Nordamerikansk marknadsandel: Mycket stark marknadsnärvaro i Nordamerika.

- Anmärkningsvärda produktlinjer: PowerFlex (t.ex. PowerFlex 525, PowerFlex 755-serien).

10.4 Danfoss

Danfoss A/S är ett danskt multinationellt företag fokuserat på klimat- och energieffektivitetslösningar. De är en betydande global leverantör av VFD, särskilt starka inom HVAC, kylning och vatten- och avloppsvattenapplikationer.

- Viktiga styrkor:

- Energieffektivitetsfokus: Banbrytande inom VFD-teknik med stark tonvikt på att maximera energibesparingar.

- Dedikerad applikationsexpertis: Utmärkt applikationsspecifik programvara och funktioner för pumpar, fläktar och kylkompressorer.

- Användargränssnitt: Ofta prisade för sina användarvänliga knappsatser och installationsguider.

- Kompakt design: Känd för kompakta och modulära konstruktioner.

- Anmärkningsvärda produktlinjer: VLT® Drives (t.ex. VLT® HVAC Drive, VLT® AQUA Drive, VLT® AutomationDrive).

10.5 Schneider Electric

Schneider Electric är ett franskt multinationellt företag som tillhandahåller energihanterings- och automationslösningar över hela världen. De erbjuder en bred portfölj av industriella styr- och kraftprodukter, inklusive VFD.

- Viktiga styrkor:

- Omfattande erbjudanden: Tillhandahåller ett brett utbud av VFD som lämpar sig för olika applikationer, från enkla maskiner till komplexa processer.

- EcoStruxure-integration: Frekvensomriktare är en del av Schneiders bredare EcoStruxure-arkitektur för uppkopplade produkter och kantstyrning, vilket underlättar smart energihantering.

- Stark närvaro i infrastruktur och byggnader: Särskilt stark i kommersiella byggnader, datacenter och kritisk infrastruktur.

- Användarvänliga verktyg: Betoning på användarvänlighet och idrifttagning.

- Anmärkningsvärda produktlinjer: Altivar (t.ex. Altivar Process, Altivar Machine, Altivar Easy-serien).

10.6 Yaskawa

Yaskawa Electric Corporation är en japansk tillverkare av servomotorer, rörelsekontroller, växelströmsmotorer, switchar och industrirobotar. De är en ledande global tillverkare av VFD, särskilt kända för sina högpresterande och pålitliga enheter.

- Viktiga styrkor:

- Hög prestanda: Känd för drivenheter som erbjuder utmärkt hastighet och vridmomentkontroll, särskilt i krävande applikationer.

- Kvalitet och pålitlighet: Produkterna är kända för sin robusta byggkvalitet och långa livslängd.

- Expertis i rörelsekontroll: Djup erfarenhet av rörelsekontroll, vilket leder till överlägsen körprestanda för exakta applikationer.

- Bred branschräckvidd: Används inom olika industrier, inklusive materialhantering, verktygsmaskiner och allmänna industriella tillämpningar.

- Anmärkningsvärda produktlinjer: A1000, P1000, V1000, J1000-serien.

Dessa tillverkare fortsätter att tänja på gränserna för VFD-teknik och erbjuder alltmer intelligenta, effektiva och uppkopplade lösningar som möter den moderna industrins föränderliga krav.

11. Framtida trender inom VFD-teknik

Landskapet för industriell automation och energihantering utvecklas kontinuerligt, och Variable Frequency Drive-tekniken är i framkant av denna omvandling. Drivna av krav på större effektivitet, intelligens och anslutningsmöjligheter, blir VFD:er mer sofistikerade, integrerade och förutsägbara. Framtiden för VFD pekar mot enheter som inte bara är kontroller, utan aktiva deltagare i smarta, hållbara och mycket optimerade industriella ekosystem.

11.1 Smarta VFD:er och IoT-integration

Konvergensen av VFD-teknik med Industrial Internet of Things (IIoT) ger snabbt upphov till "smarta VFDs". Dessa intelligenta enheter är utrustade med förbättrad processorkraft, inbyggda sensorer och avancerade kommunikationsmöjligheter, vilket gör att de kan delta aktivt i uppkopplade miljöer.

- Realtidsdata och analys: Smarta VFD:er kommer kontinuerligt att samla in en mängd driftsdata – inte bara motorström och hastighet, utan även inre temperatur, vibrationer, strömkvalitet och till och med motorhälsoindikatorer. Dessa data kan överföras trådlöst eller via industriella Ethernet-protokoll (t.ex. Modbus TCP/IP, Ethernet/IP, PROFINET) till molnbaserade plattformar eller lokala kantenheter för realtidsanalys.

- Fjärrövervakning och kontroll: Operatörer och underhållspersonal kommer i allt högre grad att kunna övervaka och styra VFD på distans från vilken plats som helst, ta emot varningar, justera parametrar och diagnostisera problem utan att behöva vara fysiskt närvarande vid frekvensomriktaren.

- AI och maskininlärning: Framtida VFD:er kommer att utnyttja artificiell intelligens (AI) och Machine Learning (ML) algoritmer. Dessa algoritmer kan analysera historiska data och realtidsdata för att:

- Optimera prestanda: Finjustera kontinuerligt VFD-parametrar baserat på ändrade belastningsförhållanden, miljöfaktorer eller energipriser för att uppnå maximal effektivitet.

- Identifiera anomalier: Upptäck subtila avvikelser från normal drift som kan indikera förestående fel.

- Adaptiv kontroll: Lär dig av tidigare operationer och anpassa kontrollstrategier för förbättrad stabilitet och respons.

- Edge Computing: Mer processorkraft kommer att bäddas in direkt i VFD (edge computing), vilket möjliggör omedelbar dataanalys och beslutsfattande på enhetsnivå, vilket minskar beroendet av molnuppkoppling för kritiska funktioner.

11.2 Förbättrad energieffektivitet

Medan VFD redan är synonymt med energibesparingar, flyttar pågående framsteg gränserna för effektivitet ytterligare.

- Wide Bandgap Semiconductors (SiC, GaN): Antagandet av kiselkarbid (SiC) och galliumnitrid (GaN) halvledare är en spelomvandlare. Dessa "bred bandgap"-material erbjuder överlägsna elektriska egenskaper jämfört med traditionella silikonbaserade kraftkomponenter. De kan:

- Arbeta med högre switchfrekvenser, vilket möjliggör mindre VFD-konstruktioner och jämnare motorströmsvågformer.

- Hantera högre temperaturer och spänningar, förbättra robustheten.

- Minska avsevärt strömförlusterna inom själva VFD:n, vilket leder till högre total systemeffektivitet.

- Avancerade motorstyrningsalgoritmer: Fortsatt utveckling av mer sofistikerade vektorkontroll- och DTC-algoritmer kommer att göra det möjligt för VFD:er att uppnå ännu högre precision, bättre låghastighetsvridmoment och förbättrad effektivitet över bredare driftsområden, särskilt för nya motorteknologier som SynRM.

- Integrerade lösningar för strömkvalitet: Framtida VFD:er kommer i allt högre grad att integrera aktiv front-end-teknik (AFE) eller avancerad harmonisk filtrering direkt i sin design, vilket ger ultralåg harmonisk distorsion och ofta regenerativa bromsförmåga, vilket ytterligare förbättrar den totala energieffektiviteten och strömkvaliteten.

- Optimering på systemnivå: Utöver individuell VFD-effektivitet kommer det att finnas ett större fokus på att optimera hela motordrivna system, inklusive motorn, VFD och mekanisk belastning, genom intelligenta styrstrategier och datadrivna insikter.

11.3 Prediktivt underhåll

Integrationen av IoT- och AI-kapacitet positionerar VFD:er som kritiska möjliggörare för prediktivt underhåll strategier. Detta skiftar underhåll från ett reaktivt (fixa-det-när-det-bryter) eller tidsbaserat (schemalagt oavsett tillstånd) tillvägagångssätt till ett tillståndsbaserat tillvägagångssätt, och förutse misslyckanden innan de inträffar.

- Kontinuerlig tillståndsövervakning: Smarta VFD:er kommer ständigt att övervaka nyckelparametrar för både frekvensomriktaren och den anslutna motorn (ström, spänning, temperatur, vibration, effektfaktor, etc.).

- Anomalidetektering: AI/ML-algoritmer kommer att analysera dessa dataströmmar för att upptäcka subtila anomalier eller avvikelser från normala driftmönster som indikerar potentiella problem. Till exempel kan en lätt ökning av motorströmmen vid en given hastighet, eller en subtil förändring i VFD-kylflänsens temperatur, signalera ett försämrat lager eller igensatt filter.

- Proaktiva varningar och rekommendationer: När en anomali upptäcks kan VFD generera en varning som meddelar underhållspersonal. Mer avancerade system kommer till och med att ge rekommendationer för felsökningssteg eller byte av delar, baserat på historiska data och felmönster.

- Optimerade underhållsscheman: Genom att veta exakt när underhåll behövs, anläggningar kan optimera sina underhållsscheman, minska onödiga ingrepp, minimera stillestånd, förlänga utrustningens livslängd och sänka de totala underhållskostnaderna.

I huvudsak utvecklas VFD:er från isolerade komponenter till sammankopplade, intelligenta noder inom det bredare digitala industriella ekosystemet. Denna utveckling lovar inte bara större energibesparingar och processoptimering utan också en mer motståndskraftig, lyhörd och autonom tillverkningsframtid.

Slutsats

Variable Frequency Drive (VFD) har utvecklats från en specialiserad motorstyrenhet till en oumbärlig hörnsten i modern industriell och kommersiell verksamhet. Dess grundläggande förmåga att exakt reglera hastigheten och vridmomentet för AC-motorer genom att variera frekvens och spänning har låst upp en kaskad av fördelar som driver effektivitet, produktivitet och hållbarhet inom otaliga sektorer.

12.1 Sammanfattning av VFD-fördelar

Som vi har utforskat i den här artikeln är fördelarna med att använda VFD-teknik mångfacetterade och övertygande:

- Oöverträffad energieffektivitet och kostnadsbesparingar: Genom att tillåta motorer att arbeta så snabbt som nödvändigt, minskar VFD:er dramatiskt energiförbrukningen, särskilt i tillämpningar med variabelt vridmoment som pumpar och fläktar, vilket leder till betydande och ofta snabb avkastning på investeringen. Detta leder direkt till lägre driftskostnader och ett minskat koldioxidavtryck.

- Exakt motorhastighet och vridmomentkontroll: VFD:er ger granulär kontroll över motorprestanda, vilket möjliggör finjustering av processer, konsekvent produktkvalitet och optimerad genomströmning över ett brett spektrum av applikationer.

- Förlängd livslängd för motor och utrustning: Mjukstarts- och stoppförmågan hos VFD:er eliminerar mekaniska stötar och minskar elektrisk stress, mildrar slitage på motorer, växellådor, remmar och andra anslutna maskiner. Detta leder till färre haverier, lägre underhållskostnader och förlängd utrustnings livslängd.

- Minskad mekanisk stress: Bortom motorn drar hela det drivna systemet nytta av den mjuka accelerationen och retardationen, vilket förhindrar problem som vattenslag i rörsystem eller ryckiga rörelser i transportörer.

- Förbättrad processkontroll: Genom funktioner som integrerad PID-kontroll och sömlösa kommunikationsprotokoll möjliggör VFD:er dynamisk och responsiv processreglering, bibehåller önskade börvärden och förbättrar den övergripande systemstabiliteten.

- Förbättrade säkerhetsfunktioner: Moderna VFD:er innehåller kritiska säkerhetsfunktioner som Safe Torque Off (STO) och robusta interna skydd, vilket bidrar till en säkrare arbetsmiljö.

12.2 Framtiden för VFD i industrin

VFD:s resa är långt ifrån över. När industrier anammar digital transformation och principerna för Industry 4.0, är frekvensomriktare redo att bli ännu mer intelligenta, uppkopplade och oumbärliga. Den pågående integrationen av IoT-kapacitet, avancerade AI och maskininlärningsalgoritmer och nästa generations halvledarteknologier (som SiC och GaN) kommer att förvandla VFD:er till sofistikerade datahubbar och aktiva deltagare i smarta fabriker. Denna utveckling kommer att leda till:

- Hyperoptimerad operation: VFD:er som kontinuerligt lär sig och anpassar sig för att optimera energianvändning, processparametrar och förutsägande underhållsscheman.

- Sömlös integration: Drivsystem som enkelt integreras i bredare automation och molnbaserade system, ger realtidsinsikter och fjärrkontroll var som helst.

- Förbättrad hållbarhet: Ännu större energibesparingar, minskat avfall och en mindre miljöpåverkan eftersom VFD blir ännu effektivare och möjliggör regenerativ förmåga.

Sammanfattningsvis är Variable Frequency Drive mer än bara en del av elektrisk utrustning; det är en avgörande faktor för modern industriell effektivitet, kontroll och hållbarhet. Dess bevisade fördelar och spännande framtida utvecklingar säkerställer dess fortsatta roll som en grundläggande teknik för att forma morgondagens smartare, grönare och mer produktiva industrier.